Инновации в конструировании и производстве насосного оборудования

Важным инновационным решением в разработке и производстве новой продукции ОАО «Завод Промбурвод» стало самостоятельное создание прототипов с помощью 3D-принтера. Это современное оборудование компании Stratasys позволило нам изготавливать трехмерные модели элементов проточной части насосов (рабочие колеса, направляющие аппараты), проводить с ними модельные испытания, отрабатывать геометрию проточной части и сводить к минимуму погрешности изготовления, исправляя все неточности на раннем этапе создания своего проекта, когда это не влечет еще больших затрат. Конечный результат данной инновационной составляющей - сокращение сроков и затрат на проектирование и технологическую подготовку производства.

Технология моделирования методом послойного наложения расплавленной полимерной нити компании Stratasys на 3D-принтере с помощью управляемой компьютером экструзионной головки дает возможность создавать функциональные прототипы из термопластиков производственного класса, такого как ABS-пластика, сохраняя при этом такие свойства, как термостойкость, устойчивость к высоким температурам, химическому и механическому воздействию. Детали получаются высокого качества и готовы к использованию сразу же после их построения. 3D-принтер имеет два уровня настройки разрешения, при которой можно быстро построить деталь для проверки проекта, или выбрать более точную настройку для получения высокого качества поверхности. Данная технология дает возможность создавать мелкие детали за пару часов, на создание крупных уходит несколько дней. Созданные модели поддаются шлифовке, сверлению, нарезке резьбы и окраске, если возникает такая необходимость. Используя данную технологию, можно добиться превосходного качества прототипов, свойства которых идентичны будущему готовому проекту: гладкая поверхность, прозрачные элементы, гибкие шарниры и амортизация. На принтере можно одновременно печатать из нескольких материалов, использовать высокоэластичные материалы с различной твердостью, что, несомненно, даст возможность проводить тесты, максимально приближенные к действительным условиям.

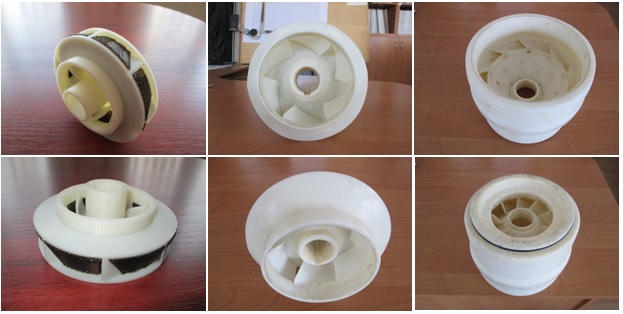

Фото деталей полученных с использованием 3-D принтера

Характеристики электронасосного агрегата ЭЦВ 10-160-65 Franklin 8RW-45 380/415

Конструктора предприятия ОАО «Завод Промбурвод» разработали новые насосы ЭЦВ 10-120- и ЭЦВ 10-160- с высокими удельными и энергетическими показателями и создали прототипы с использованием 3D-принтера системы Dimension SST1200. Рабочие колеса, направляющие аппараты и другие детали со сложной геометрией изготавливались с использованием 3-D принтера с разрешением 16 микрон, которые впоследствии использовались для стендовых испытаний.

Таблица. Характеристика полуосевых ступеней

| Наименование насоса | Габарит насоса, мм | Технические показатели ступени | ||

| подача, м3/ч | напор, м | КПД, % | ||

| ЭЦВ10-120- | 208 | 120 | 20 | 75 |

| ЭЦВ10-160- | 160 | 18 | 74,8 | |

3D-принтер системы Dimension SST1200 имеет рабочий стол

размером 254х254х305 мм. Каждый картридж содержит 922 куб. см материала,

которого достаточно, чтобы строить постоянно в течение четырех суток

без перезарядки.

На 2015

год так же намечены планы по модернизации насосов ЭЦВ 6 для повышения

КПД насосов, а также снижения материалоемкости и перехода на

использование нержавеющих материалов. Намечена конструкция насоса в

трубе.

Результаты испытаний удовлетворили разработчиков, и поэтому было принято

решение о постановке на производство ряда типоразмеров новых насосов. В

первом квартале этого года ведется подготовка производства новых

насосов. Насосы будут изготавливаться из нержавеющих материалов.

Конструкция ступеней полуосевая. На производство одного насоса

потребуется 37 штампов и две пресс-формы без учета приспособлений,

кондукторов, оправок и другой технологической оснастки.

Фото 3D-принтера системы DimensionSST1200

Преимущества 3D-принтера системы Dimension SST1200:

- возможность печатать детали с самым высоким уровнем прочности и стабильности;

- возможность отследить воплощение идеи в реальность, проследив за ее созданием от непосредственной идеи до готового продукта за несколько часов или дней;

- возможность выполнять сложные задачи, которые связаны с мелкосерийным производством или изготовлением оригинальных конечных деталей, благодаря высокому уровню точности, которую можно сопоставить с точностью литья под давлением, а также ряду термопластичных материалов;

- возможность изготавливать сложную геометрию, внутренние полости и отрицательные уклоны на деталях;

- моделирование дает отличную возможность проверки идеи в действии, что позволит избежать ошибок перед началом производства больших партий и, соответственно, затрат на них, а также начать заранее рекламную кампанию;

- моделирование дает шанс довести свою идею до совершенства перед тем, как презентовать ее.

С использованием 3D принтера можно производить пресс-формы без

дорогостоящих станков ЧПУ. Быстрое прототипирование так же стало

стандартной практикой в разработке и изготовлении изделий инструмента,

оснастки и приспособлений. С 3D оборудованием компании Stratasys можно

быстро создавать формы для инжекционной печати для оценки опытных

образцов деталей или производства небольших объемов деталей конечного

пользования. Это особенно полезно для тестирования дизайна, размеров и

функциональности продуктов до их массового производства. Если необходимы

изменения, новая форма для литья может быть с легкостью изготовлена за

считанные часы.

Благодаря концептуальному моделированию,

предприятия, которые занимаются проектными и конструкторскими работами,

могут расширить свои возможности, проводя множество испытаний и выбирая

только перспективные идеи.

ОАО «Завод Промбурвод» готов оказать услуги по созданию прототипов с помощью 3D-принтера.